Расчет преднатяга в системе шестерня-рейка

Введение и основные понятия

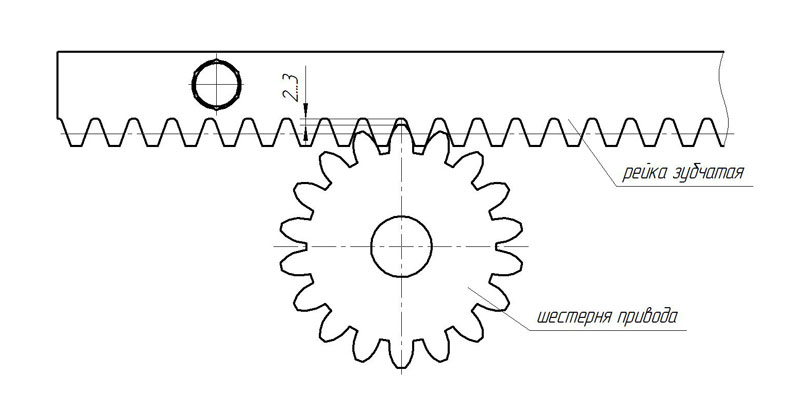

Система шестерня-рейка представляет собой механизм, преобразующий вращательное движение в поступательное и наоборот. Данная система широко применяется в промышленности, станкостроении, автомобильных рулевых механизмах и прецизионном оборудовании благодаря своей эффективности, компактности и точности.

Основными компонентами системы являются:

- Зубчатая рейка — прямолинейный элемент с зубьями, расположенными вдоль одной из сторон

- Шестерня (пиньон) — зубчатое колесо, входящее в зацепление с рейкой

- Механизм преднатяга — устройство, обеспечивающее необходимое предварительное напряжение в системе

При выборе компонентов для системы шестерня-рейка особое внимание следует уделить качеству изготовления зубчатых реек. Высокоточные рейки с правильной геометрией зубьев и качественной термообработкой обеспечивают стабильную работу системы и долгий срок службы механизма. Современные производители предлагают широкий ассортимент реек различных размеров, модулей и классов точности, что позволяет подобрать оптимальный вариант для конкретного применения.

Преднатяг (предварительный натяг) — это целенаправленное создание предварительного напряжения в механической системе для устранения зазоров и повышения жесткости конструкции. В системе шестерня-рейка преднатяг обеспечивает плотное сопряжение зубьев шестерни и рейки, исключая люфт при смене направления движения.

Важность преднатяга в системах шестерня-рейка

Правильно рассчитанный и реализованный преднатяг в системе шестерня-рейка имеет ряд существенных преимуществ:

Повышение точности позиционирования

Устранение зазоров между зубьями значительно повышает точность позиционирования механизма. В прецизионном оборудовании и станках с ЧПУ это позволяет добиться точности до нескольких микрометров.

Устранение мертвого хода (люфта)

Люфт в системе шестерня-рейка может привести к нежелательным динамическим явлениям, вибрациям и снижению точности. Преднатяг эффективно устраняет люфт, обеспечивая плавное и предсказуемое движение.

Повышение жесткости системы

Правильно настроенный преднатяг увеличивает жесткость системы, что положительно сказывается на динамических характеристиках и снижает вероятность возникновения резонансных явлений.

Улучшение отклика на управляющее воздействие

В системах управления преднатяг обеспечивает более быструю и точную реакцию на управляющие сигналы, что особенно важно в высокодинамичных приложениях.

Важно: Чрезмерный преднатяг может привести к ускоренному износу компонентов, повышенному трению и энергопотреблению. Недостаточный преднатяг не обеспечит требуемых характеристик системы. Поэтому точный расчет и настройка преднатяга имеют критическое значение.

Факторы, влияющие на преднатяг

При расчете оптимального преднатяга необходимо учитывать различные факторы:

Геометрические параметры зацепления

Основные геометрические параметры, влияющие на преднатяг в системе шестерня-рейка:

- Модуль зубьев (m)

- Диаметр делительной окружности шестерни (d)

- Угол давления профиля зуба (α)

- Количество зубьев шестерни (z)

- Ширина зубчатого венца (b)

- Коэффициенты смещения исходного контура

Материалы и их свойства

Механические свойства материалов компонентов существенно влияют на требуемый преднатяг:

- Модуль упругости (модуль Юнга) материалов

- Предел текучести

- Твердость рабочих поверхностей

- Коэффициент теплового расширения

Эксплуатационные условия

Условия эксплуатации определяют дополнительные требования к преднатягу:

- Рабочая температура и ее колебания

- Внешние нагрузки (как статические, так и динамические)

- Скорость перемещения и частота изменения направления движения

- Требуемая точность позиционирования

- Условия смазки

- Требуемый ресурс работы

| Параметр | Влияние на преднатяг | Типичные значения для прецизионных систем |

|---|---|---|

| Модуль зубьев (m) | Определяет размер зубьев и жесткость зацепления | 1,0–3,0 мм |

| Угол давления (α) | Влияет на распределение нагрузки и жесткость | 20° (стандартный), 14,5° или 25° (специальные) |

| Твердость поверхности | Определяет сопротивление контактным нагрузкам | 50–62 HRC для закаленных сталей |

| Рабочая температура | Влияет на тепловое расширение и зазоры | 20–80°C (для промышленных применений) |

| Требуемая точность | Определяет минимально необходимый преднатяг | ±0,005–0,02 мм (для станков с ЧПУ) |

Методы расчета преднатяга

Существует несколько подходов к расчету оптимального преднатяга в системе шестерня-рейка. Выбор метода зависит от требуемой точности, доступных инструментов и сложности системы.

Аналитический метод

Аналитический метод основан на расчете контактных деформаций зубьев в зацеплении с использованием теории Герца и решении уравнений упругости. Этот метод обеспечивает высокую точность при правильном учете всех параметров.

Основная формула для расчета силы преднатяга:

Fp = k · C · δ

где:

- Fp — сила преднатяга, Н

- k — коэффициент безопасности (обычно 1,2–1,5)

- C — жесткость системы шестерня-рейка, Н/мм

- δ — величина упругой деформации для устранения зазора, мм

Жесткость системы шестерня-рейка C можно рассчитать по формуле:

C = (1/Cшестерни + 1/Cрейки + 1/Cопор)-1

где:

- Cшестерни — жесткость зубьев шестерни, Н/мм

- Cрейки — жесткость зубьев рейки, Н/мм

- Cопор — жесткость опорной конструкции, Н/мм

Жесткость зубьев шестерни и рейки можно оценить с помощью следующих формул:

Cшестерни = E1 · b · f1(m, z, α)

Cрейки = E2 · b · f2(m, α)

где:

- E1, E2 — модули упругости материалов шестерни и рейки, МПа

- b — ширина зубчатого венца, мм

- f1, f2 — функции, зависящие от геометрических параметров зацепления

Метод конечных элементов (МКЭ)

МКЭ позволяет проводить более детальный анализ напряженно-деформированного состояния системы шестерня-рейка с учетом реальной геометрии, нелинейных свойств материалов и особенностей конструкции. Современные CAE-системы (ANSYS, ABAQUS, SolidWorks Simulation и др.) позволяют выполнять такие расчеты с высокой точностью.

Основные этапы расчета преднатяга методом конечных элементов:

- Создание точной 3D-модели системы шестерня-рейка

- Определение свойств материалов и граничных условий

- Создание конечно-элементной сетки с достаточной плотностью в зоне контакта

- Моделирование различных вариантов преднатяга

- Анализ напряженно-деформированного состояния и оптимизация величины преднатяга

Эмпирический метод

На практике часто применяются эмпирические зависимости, полученные на основе экспериментальных данных. Для типовых систем шестерня-рейка можно использовать следующую эмпирическую формулу:

Fp = K · Tmax / r

где:

- Fp — сила преднатяга, Н

- K — эмпирический коэффициент (обычно в диапазоне 0,1–0,2)

- Tmax — максимальный крутящий момент, Н·м

- r — радиус делительной окружности шестерни, м

Примечание: Выбор коэффициента K зависит от требуемой точности, жесткости системы и условий эксплуатации. Для прецизионных систем рекомендуется использовать значения ближе к 0,2, для менее ответственных применений достаточно значений около 0,1.

Практические примеры расчета преднатяга

Рассмотрим несколько практических примеров расчета преднатяга для различных условий применения системы шестерня-рейка.

Пример 1: Расчет преднатяга для прецизионного линейного привода станка с ЧПУ

Исходные данные:

- Модуль зубьев (m) = 2 мм

- Количество зубьев шестерни (z) = 24

- Ширина зубчатого венца (b) = 20 мм

- Угол давления (α) = 20°

- Материал шестерни: сталь 40Х (E1 = 2,1×105 МПа)

- Материал рейки: сталь 40Х (E2 = 2,1×105 МПа)

- Максимальный крутящий момент (Tmax) = 30 Н·м

Шаг 1: Рассчитаем делительный диаметр шестерни:

d = m × z = 2 × 24 = 48 мм

r = d/2 = 24 мм = 0,024 м

Шаг 2: Определим жесткость зацепления (для упрощения используем эмпирическую формулу):

C = 0,8 × E1 × b × m / 1000 = 0,8 × 2,1×105 × 20 × 2 / 1000 = 6720 Н/мм

Шаг 3: Рассчитаем силу преднатяга по эмпирической формуле:

Fp = K × Tmax / r = 0,15 × 30 / 0,024 = 187,5 Н

Шаг 4: Проверим соответствие силы преднатяга допустимым контактным напряжениям:

Контактное напряжение можно оценить по формуле Герца:

σH = 0,418 × √((Fp × E1) / (b × ρ))

где ρ — приведенный радиус кривизны, который для системы шестерня-рейка можно принять равным ρ = 0,5 × m × sin(α) = 0,5 × 2 × sin(20°) = 0,342 мм

σH = 0,418 × √((187,5 × 2,1×105) / (20 × 0,342)) = 412 МПа

Для закаленной стали 40Х допустимое контактное напряжение составляет около 1000-1200 МПа, что значительно выше расчетного значения. Таким образом, рассчитанная сила преднатяга является безопасной с точки зрения контактной прочности.

Результат: Для данной системы рекомендуемая сила преднатяга составляет 187,5 Н, что соответствует необходимым требованиям по точности и надежности.

Пример 2: Расчет преднатяга для системы с двумя шестернями

В системах с повышенными требованиями к жесткости и точности часто применяется схема с двумя шестернями, работающими на противоположных сторонах рейки и создающими встречный преднатяг.

Исходные данные:

- Модуль зубьев (m) = 3 мм

- Количество зубьев шестерен (z) = 18

- Ширина зубчатого венца (b) = 25 мм

- Угол давления (α) = 20°

- Рабочая нагрузка (Fраб) = 800 Н

Шаг 1: Рассчитаем делительный диаметр шестерен:

d = m × z = 3 × 18 = 54 мм

Шаг 2: Для системы с двумя шестернями преднатяг обычно рассчитывается как доля от максимальной рабочей нагрузки:

Fp = (0,3...0,5) × Fраб

В нашем случае выберем коэффициент 0,4:

Fp = 0,4 × 800 = 320 Н

Шаг 3: Определим смещение шестерен для создания требуемого преднатяга:

Для известной жесткости системы C = 9500 Н/мм (определенной экспериментально или расчетным путем):

δ = Fp / C = 320 / 9500 = 0,034 мм

Результат: Для обеспечения преднатяга 320 Н в системе с двумя шестернями необходимо создать смещение (натяг) между шестернями величиной 0,034 мм.

Методы реализации преднатяга

Существует несколько технических решений для создания и регулировки преднатяга в системе шестерня-рейка:

Эксцентриковый механизм

Один из наиболее распространенных методов, позволяющий плавно регулировать положение шестерни относительно рейки. Шестерня монтируется на эксцентриковой втулке, вращение которой изменяет межосевое расстояние.

Система с подпружиненной шестерней

В этой конструкции одна из шестерен установлена на подпружиненном подвижном суппорте, который обеспечивает постоянный прижим шестерни к рейке. Преимущество данного метода — автоматическая компенсация износа и тепловых деформаций.

Система с двумя шестернями

Применение двух шестерен, работающих на противоположных сторонах рейки, позволяет создать встречный преднатяг. Такая схема обеспечивает более высокую жесткость и устраняет мертвый ход при смене направления движения.

Регулировочные прокладки

В простых системах используются регулировочные прокладки различной толщины для задания необходимого положения шестерни относительно рейки. Этот метод прост, но не позволяет выполнять точную регулировку во время эксплуатации.

Система с электронным контролем

В современных высокоточных системах применяется автоматическое регулирование преднатяга с помощью сервоприводов на основе данных от датчиков крутящего момента и положения. Это позволяет оптимизировать преднатяг в режиме реального времени в зависимости от рабочих условий.

| Метод реализации | Преимущества | Недостатки | Рекомендуемые применения |

|---|---|---|---|

| Эксцентриковый механизм | Плавная регулировка, простота конструкции | Возможен самопроизвольный сбой настройки при вибрациях | Общепромышленные применения, станки с ЧПУ |

| Подпружиненная шестерня | Автоматическая компенсация износа, постоянный преднатяг | Переменная жесткость системы | Системы с переменной нагрузкой, рулевые механизмы |

| Система с двумя шестернями | Высокая жесткость, полное устранение люфта | Сложность конструкции, стоимость | Прецизионное оборудование, высокие нагрузки |

| Регулировочные прокладки | Простота, низкая стоимость | Сложность точной настройки, необходимость разборки для регулировки | Простые механизмы, нечастая регулировка |

| Система с электронным контролем | Оптимальный преднатяг в любом режиме, адаптивность | Высокая сложность и стоимость, требуется источник энергии | Высокоточные системы, роботы, ЧПУ высшего класса |

Типичные проблемы и их решения

При реализации преднатяга в системе шестерня-рейка могут возникать различные проблемы, которые важно своевременно выявить и устранить.

Чрезмерный преднатяг

Симптомы:

- Повышенный шум при работе

- Увеличенное энергопотребление привода

- Локальный перегрев в зоне зацепления

- Ускоренный износ зубьев

Решения:

- Уменьшение преднатяга путем регулировки механизма

- Проверка и корректировка расчетов

- Применение более износостойких материалов или покрытий

- Улучшение смазки зацепления

Недостаточный преднатяг

Симптомы:

- Наличие люфта при смене направления движения

- Пониженная точность позиционирования

- Вибрации и ударные нагрузки при работе

Решения:

- Увеличение преднатяга согласно расчетным значениям

- Проверка жесткости опорной конструкции

- Рассмотрение альтернативных методов создания преднатяга

Нестабильность преднатяга

Симптомы:

- Переменная точность позиционирования

- Периодические вибрации или резонансные явления

- Изменение сопротивления движению при прогреве системы

Решения:

- Проверка надежности фиксации механизма регулировки преднатяга

- Использование температурной компенсации

- Применение автоматической системы регулирования преднатяга

- Улучшение тепловой стабильности системы

Неравномерный износ зубьев

Симптомы:

- Повышенный шум в определенных положениях

- Периодические колебания точности

- Видимый неравномерный износ при осмотре

Решения:

- Проверка параллельности осей и перпендикулярности монтажа

- Корректировка геометрии зацепления

- Применение специальных методов финишной обработки зубьев

- Улучшение системы смазки

Рекомендация: Для высокоточных систем рекомендуется периодическая проверка и регулировка преднатяга, особенно в начальный период эксплуатации, когда происходит приработка компонентов. Регулярное техническое обслуживание и мониторинг параметров работы также помогут своевременно выявить и устранить потенциальные проблемы.

Заключение

Правильный расчет и реализация преднатяга в системе шестерня-рейка является критически важным фактором для обеспечения высокой точности, жесткости и надежности механизма. Комплексный подход к решению этой задачи, учитывающий все влияющие факторы, позволяет добиться оптимальных результатов.

Основные принципы, которыми следует руководствоваться при работе с преднатягом в системе шестерня-рейка:

- Выбор метода расчета в зависимости от требуемой точности и сложности системы

- Учет всех существенных факторов: геометрических параметров, свойств материалов и условий эксплуатации

- Выбор оптимального метода реализации преднатяга, соответствующего конкретному применению

- Обеспечение возможности регулировки преднатяга в процессе эксплуатации

- Регулярный мониторинг состояния системы и своевременная корректировка преднатяга

Современные технологии, включая компьютерное моделирование, прецизионную обработку и интеллектуальные системы контроля, открывают новые возможности для оптимизации работы систем шестерня-рейка. Это позволяет создавать механизмы с исключительно высокими характеристиками точности, жесткости и долговечности.

Для достижения оптимальных результатов в реальных производственных условиях важно использовать высококачественные комплектующие от проверенных поставщиков. Современные зубчатые рейки выпускаются в различных исполнениях: с прямыми, косыми или шевронными зубьями, из различных материалов (конструкционная или инструментальная сталь, бронза, полимеры), с различными видами термической и финишной обработки. Правильный выбор типа рейки с учетом специфики применения и расчетного преднатяга позволит значительно повысить производительность и надежность механизма в целом.

Источники и дополнительная литература

- Решетов Д.Н. Детали машин. — М.: Машиностроение, 2018.

- Иванов М.Н., Финогенов В.А. Детали машин. — М.: Высшая школа, 2019.

- ГОСТ 13755-2015 Передачи зубчатые цилиндрические эвольвентные. Исходный контур.

- Александров А.В., Потапов В.Д., Державин Б.П. Сопротивление материалов. — М.: Высшая школа, 2019.

- SKF Group. Руководство по проектированию и обслуживанию линейных приводов. — 2020.

- Maitra G.M. Handbook of Gear Design. — McGraw-Hill, 2018.

- Brauer J.R. Magnetic Actuators and Sensors. — John Wiley & Sons, 2020.

- ISO/TS 6336-22:2018 Calculation of load capacity of spur and helical gears.

- Dudley D.W. Handbook of Practical Gear Design. — CRC Press, 2017.

- Журнал "Вестник машиностроения", выпуски 2020-2024 гг.

Отказ от ответственности

Данная статья носит исключительно ознакомительный характер и предназначена для инженерно-технических специалистов. Представленные методики расчета и рекомендации могут требовать дополнительной адаптации к конкретным условиям применения. Автор и издатель не несут ответственности за возможные последствия использования приведенной информации без проведения соответствующих проверочных расчетов, испытаний и согласования с действующими нормативными документами. Перед применением в ответственных проектах рекомендуется консультация с квалифицированными специалистами.

Купить зубчатые рейки по выгодной цене

Компания Иннер Инжиниринг предлагает широкий выбор зубчатых реек. Выберите необходимые компоненты для вашего проекта и приобретите их у нас с гарантией качества и надежной доставкой.

Заказать сейчасВы можете задать любой вопрос на тему нашей продукции или работы нашего сайта.