Технология изготовления винтов ШВП с оптимизированным профилем резьбы

Введение в технологию ШВП

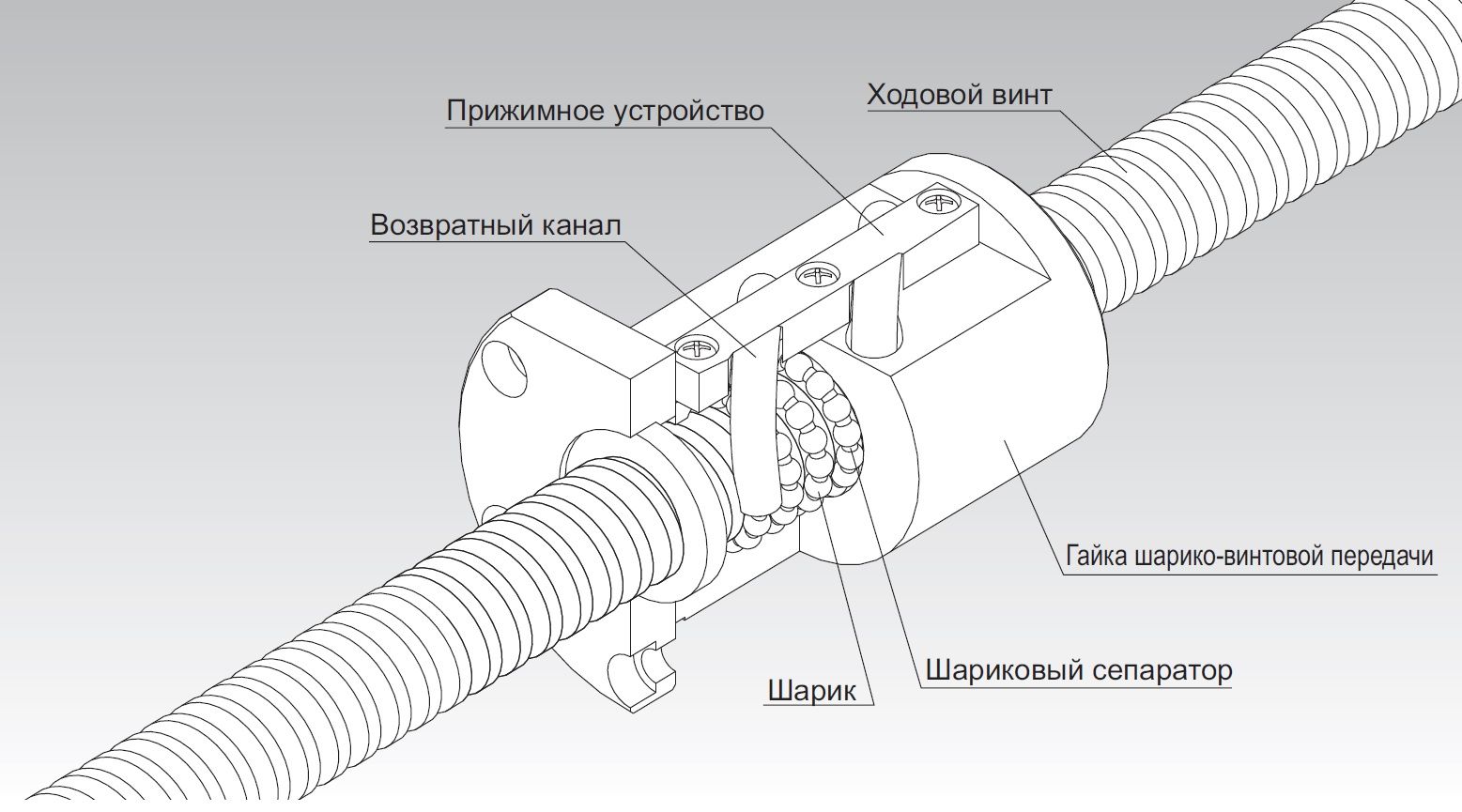

Шарико-винтовые передачи (ШВП) представляют собой высокоточные механические устройства, преобразующие вращательное движение в линейное и наоборот. В отличие от традиционных винтовых передач, ШВП характеризуется наличием промежуточных тел качения (шариков), циркулирующих между винтом и гайкой, что существенно уменьшает трение и повышает КПД механизма до 90-98%.

Центральным элементом ШВП является винт с оптимизированным профилем резьбы, который определяет ключевые характеристики всей передачи: точность позиционирования, грузоподъемность, жесткость, срок службы и КПД. Оптимизация профиля резьбы представляет собой сложную инженерную задачу, направленную на достижение баланса между множеством противоречивых требований.

Ключевые преимущества ШВП по сравнению с традиционными передачами:

- Высокий КПД (до 98%) благодаря замене трения скольжения на трение качения

- Высокая точность позиционирования (до 1 мкм)

- Минимальный люфт (может быть полностью устранен при преднатяге)

- Длительный срок службы при правильной эксплуатации

- Высокая несущая способность при компактных размерах

- Возможность работы с высокими скоростями перемещения

Современные тенденции в машиностроении ставят перед производителями ШВП все более жесткие требования по точности, долговечности и эффективности, что приводит к постоянному совершенствованию технологий изготовления винтов и оптимизации профиля их резьбы.

Типы профилей резьбы и их оптимизация

Профиль резьбы винта ШВП является одним из ключевых факторов, определяющих эксплуатационные характеристики всей передачи. В отличие от стандартных метрических резьб, профили резьбы для ШВП имеют специальную форму, оптимизированную для контакта с шариками.

Основные типы профилей резьбы ШВП

| Тип профиля | Угол контакта | Преимущества | Недостатки | Область применения |

|---|---|---|---|---|

| Готический (дуговой) | 40-45° | Высокая грузоподъемность, возможность преднатяга | Сложность изготовления | Станки с ЧПУ, прецизионные системы |

| Полукруглый | 180° | Простота изготовления, плавность хода | Ограниченная нагрузочная способность | Малонагруженные механизмы |

| Трапецеидальный | 30-35° | Хорошая нагрузочная способность в одном направлении | Асимметричность работы | Односторонне нагруженные системы |

| Асимметричный оптимизированный | 40-60° (вариативный) | Максимальная жесткость, оптимизация под конкретную задачу | Высокая стоимость, сложность расчета | Высокоточные станки, аэрокосмическая отрасль |

Оптимизация профиля резьбы представляет собой комплексную задачу, учитывающую множество параметров, включая диаметр шариков, шаг резьбы, требуемую грузоподъемность, скорость перемещения и жесткость системы.

Важнейшим параметром является угол контакта α, определяющий распределение нагрузки и КПД передачи. Теоретический КПД ШВП можно рассчитать по формуле:

η = 1 / (1 + πfdmtanα / p)

где:

f - приведенный коэффициент трения качения

dm - средний диаметр резьбы

α - угол контакта

p - шаг резьбы

Современные методы оптимизации профилей включают компьютерное моделирование контактных напряжений методом конечных элементов (FEA), что позволяет создавать нестандартные профили с улучшенными характеристиками для конкретных условий эксплуатации.

Технологические процессы изготовления

Производство винтов ШВП с оптимизированным профилем требует применения высокоточных технологий и специализированного оборудования. Процесс изготовления состоит из нескольких последовательных этапов, каждый из которых критически важен для обеспечения конечного качества.

Основные этапы производства винтов ШВП

1. Подготовка заготовки

Исходным материалом для винтов ШВП обычно служат легированные стали с высоким содержанием хрома и никеля (например, сталь 9ХС, ШХ15, 20Х2Н4А). Заготовка проходит предварительную токарную обработку для придания базовой формы и проверяется на отсутствие металлургических дефектов.

2. Формирование профиля резьбы

Существует несколько основных технологий формирования профиля резьбы:

| Метод | Принцип | Достижимая точность | Производительность | Особенности |

|---|---|---|---|---|

| Холодная накатка | Пластическая деформация материала между вращающимися роликами | IT6-IT7 | Высокая | Упрочнение поверхности, повышение усталостной прочности |

| Шлифование | Абразивная обработка профильными кругами | IT4-IT5 | Средняя | Высокая геометрическая точность, применима после термообработки |

| Фрезерование | Механическая обработка специальными фрезами | IT5-IT6 | Средняя | Гибкость, возможность формирования различных профилей |

| Прецизионное точение | Обработка алмазными или карбидными резцами | IT5-IT6 | Средняя | Высокое качество поверхности, подходит для мелкосерийного производства |

| Электроэрозионная обработка | Удаление материала электрическими разрядами | IT4-IT5 | Низкая | Возможность обработки закаленных материалов, сложных профилей |

Особенности технологии накатки профиля резьбы

Накатка является одним из наиболее экономически эффективных методов формирования профиля резьбы ШВП. Процесс основан на пластической деформации материала заготовки между вращающимися накатными роликами с обратным профилем резьбы.

Ключевые преимущества метода:

- Упрочнение поверхностного слоя за счет наклепа, что повышает усталостную прочность на 15-30%

- Формирование благоприятной структуры волокон металла, следующих контуру профиля

- Высокая производительность (до 3-5 м/мин для винтов среднего диаметра)

- Отсутствие отходов материала, характерных для методов резания

3. Термическая обработка

После формирования профиля заготовки подвергаются термической обработке для придания необходимых механических свойств. Этот этап будет подробно рассмотрен в следующем разделе.

4. Финишная обработка

Финишная обработка включает шлифование, полирование и суперфиниширование для достижения требуемой точности и шероховатости поверхности. Для винтов высокого класса точности применяется доводка абразивными пастами, обеспечивающая шероховатость поверхности Ra 0,1-0,2 мкм.

Расчет параметров накатки профиля резьбы

При проектировании процесса накатки профиля важно правильно рассчитать диаметр заготовки dз:

dз = dн - 0,5 · hp

где:

dн - номинальный наружный диаметр готовой резьбы

hp - высота профиля резьбы

Для готического профиля с углом 45° и шариком диаметром 6,35 мм, высота профиля составит примерно 1,85 мм. Таким образом, для винта с номинальным диаметром 40 мм, диаметр заготовки должен быть:

dз = 40 - 0,5 · 1,85 = 39,08 мм

Термическая обработка винтов ШВП

Термическая обработка является критически важным этапом в производстве винтов ШВП, определяющим их эксплуатационные характеристики, в частности, износостойкость, усталостную прочность и размерную стабильность.

Типовые режимы термообработки

| Вид термообработки | Температурный режим | Время выдержки | Охлаждающая среда | Достигаемая твердость | Применение |

|---|---|---|---|---|---|

| Объемная закалка | 820-860°C | 1-2 ч/25 мм | Масло | 58-62 HRC | Винты малого диаметра (до 25 мм) |

| Закалка с индукционным нагревом | 850-900°C | Несколько секунд | Спрейерная система | 56-60 HRC | Винты среднего диаметра (25-63 мм) |

| Закалка ТВЧ профиля | 900-950°C | 1-3 с | Спрей/погружение | 60-64 HRC | Прецизионные винты |

| Химико-термическая обработка (азотирование) | 500-550°C | 20-60 ч | На воздухе | 900-1100 HV (поверхностный слой) | Высоконагруженные винты |

| Вакуумная цементация с закалкой | 900-950°C + 800-840°C | 4-8 ч + 1-2 ч | Газ высокого давления | 58-62 HRC (слой 0,8-1,5 мм) | Прецизионные крупногабаритные винты |

После закалки обязательно проводится отпуск при температуре 160-200°C для снятия внутренних напряжений и стабилизации размеров. Для особо ответственных винтов применяют многократный отпуск (2-3 цикла) с промежуточным охлаждением до комнатной температуры.

Контроль деформаций при термообработке

Одной из ключевых проблем при термической обработке винтов ШВП является контроль деформаций, которые могут привести к искажению профиля резьбы и нарушению прямолинейности оси винта.

Основные методы минимизации деформаций:

- Использование специальных оправок и подвесов при нагреве

- Симметричное охлаждение равномерными потоками закалочной среды

- Применение противодеформационного отпуска сразу после закалки

- Локальная термообработка (только рабочей поверхности) методом ТВЧ или лазером

- Использование технологии "прессовой закалки" с фиксацией геометрии

Для высокоточных винтов ШВП после термообработки всегда проводится контроль геометрических параметров и, при необходимости, правка для устранения возникших деформаций. Последующая финишная обработка (шлифование) также позволяет компенсировать часть погрешностей, возникших при термообработке.

Методы контроля качества

Обеспечение качества винтов ШВП требует комплексного контроля на всех этапах производства, начиная от входного контроля материалов и заканчивая финальными испытаниями готовых изделий. Особое внимание уделяется контролю геометрических параметров профиля резьбы и физико-механических свойств материала.

Контроль геометрических параметров

| Контролируемый параметр | Метод контроля | Измерительное оборудование | Допустимые отклонения для класса P3 |

|---|---|---|---|

| Средний диаметр резьбы | Измерение по трем проволочкам | Микрометр со сферическими наконечниками | ±0.006 мм |

| Шаг резьбы | Инкрементное измерение | Координатно-измерительная машина (КИМ) | ±0.006 мм на 300 мм |

| Профиль резьбы | Оптическое сканирование | Профилометр с ЧПУ | ±0.003 мм |

| Прямолинейность оси | Вращение между центрами | Индикатор с основанием на призме | 0.01 мм на 300 мм |

| Шероховатость поверхности | Контактный/бесконтактный | Профилограф-профилометр | Ra 0.2-0.4 мкм |

Для прецизионных винтов ШВП (классы точности P1 и P2) контроль осуществляется в термостабилизированных помещениях при температуре 20±0.5°C и относительной влажности 50±10%.

Контроль физико-механических свойств

- Твердость поверхности - измеряется методом Роквелла (шкала HRC) или Виккерса (HV) с допустимым диапазоном отклонений ±2 единицы HRC.

- Глубина закаленного слоя - контролируется на образцах-свидетелях методом микротвердометрии шлифа или электромагнитным структуроскопом.

- Остаточные напряжения - оцениваются рентгеноструктурным анализом или методом кольцевых вырезок.

- Микроструктура - исследуется на микрошлифах методом оптической микроскопии, оценивается размер зерна, распределение карбидов и отсутствие дефектов структуры.

Функциональные испытания

Завершающим этапом контроля качества являются функциональные испытания, которые проводятся на специальных стендах, имитирующих реальные условия эксплуатации:

- Испытания на точность позиционирования - проверка отклонения фактического перемещения от заданного на всей длине хода.

- Испытания на плавность хода - оценка колебаний момента вращения при равномерном движении.

- Испытания на долговечность - циклическое нагружение при заданных условиях до достижения определенного числа циклов или появления признаков износа.

- Испытания на жесткость - измерение упругой деформации под нагрузкой.

Расчет эффективности контроля качества

Качество производственного процесса может быть оценено с помощью индекса воспроизводимости процесса Cp:

Cp = (USL - LSL) / (6σ)

где:

USL - верхний допустимый предел размера

LSL - нижний допустимый предел размера

σ - стандартное отклонение процесса

Для среднего диаметра резьбы винта класса P3 с допуском ±0.006 мм и измеренным стандартным отклонением процесса 0.002 мм:

Cp = (0.006 - (-0.006)) / (6 · 0.002) = 0.012 / 0.012 = 1.0

Для стабильного процесса требуется Cp ≥ 1.33, что указывает на необходимость дальнейшего улучшения процесса.

Инженерные расчеты параметров профиля

Проектирование оптимизированного профиля резьбы винта ШВП требует проведения сложных инженерных расчетов, учитывающих множество факторов. Основные расчеты включают определение геометрических параметров профиля, контактных напряжений, динамических характеристик и прогнозирование срока службы.

Расчет геометрических параметров готического профиля

Основные геометрические параметры готического профиля связаны соотношениями:

r = Dw/2 + fp

hp = 2r(1 - cos α/2)

где:

r - радиус дуги профиля

Dw - диаметр шарика

fp - радиальный зазор (обычно 2-5% от Dw)

hp - высота профиля

α - угол контакта (обычно 40-45°)

Оптимальный шаг резьбы p определяется с учетом требуемой скорости перемещения, момента двигателя и эффективности передачи. Слишком малый шаг снижает скорость, а слишком большой - точность позиционирования.

Пример расчета параметров готического профиля

Исходные данные:

- Диаметр шарика Dw = 6.35 мм

- Радиальный зазор fp = 0.15 мм

- Угол контакта α = 45°

Расчет:

r = 6.35/2 + 0.15 = 3.175 + 0.15 = 3.325 мм

hp = 2 · 3.325 · (1 - cos(45°/2)) = 6.65 · (1 - 0.9848) = 6.65 · 0.0152 = 0.101 мм

Для винта с номинальным диаметром d0 = 32 мм, средний диаметр резьбы составит:

d2 = d0 - hp = 32 - 0.101 = 31.899 мм

Расчет контактных напряжений

Контактные напряжения в зоне соприкосновения шарика с винтом и гайкой являются критически важным параметром, определяющим долговечность ШВП. Для их оценки применяется теория Герца:

σmax = 0.418 · √(F·E² / (ρΣ²·Dw²))

где:

σmax - максимальное контактное напряжение

F - сила, действующая на шарик

E - приведенный модуль упругости

ρΣ - суммарная кривизна контактирующих поверхностей

Dw - диаметр шарика

Оптимизация профиля заключается в таком подборе его параметров, чтобы достичь равномерного распределения контактных напряжений и минимизировать их максимальные значения.

Расчет грузоподъемности и срока службы

Основным критерием работоспособности ШВП является усталостная долговечность, которая рассчитывается по формуле, аналогичной используемой для подшипников качения:

L = (C/F)3 · 106 оборотов

где:

L - расчетный ресурс в оборотах

C - динамическая грузоподъемность

F - эквивалентная динамическая нагрузка

Динамическая грузоподъемность C зависит от параметров профиля и определяется как:

C = fc · bm · z2/3 · Dw1.8 · (cosα)0.7

где:

fc - коэффициент, зависящий от геометрии и материала

bm - коэффициент, учитывающий качество материала

z - число рабочих шариков

α - угол контакта

Для оптимизированных профилей значение коэффициента fc может быть на 15-25% выше, чем для стандартных, что непосредственно влияет на повышение грузоподъемности и срока службы.

Оптимизация геометрии для различных применений

Оптимизация профиля резьбы винта ШВП производится с учетом конкретных условий эксплуатации и требований к системе. Современные методы оптимизации основаны на компьютерном моделировании и анализе методом конечных элементов (FEA).

Основные направления оптимизации профиля

| Критерий оптимизации | Модификации профиля | Эффект | Применение |

|---|---|---|---|

| Повышение грузоподъемности | Увеличение угла контакта до 50-55°, модификация кривизны профиля | Повышение грузоподъемности на 20-30% | Тяжелонагруженные станки, прессы |

| Повышение скорости | Уменьшение угла контакта до 35-40°, оптимизация возврата шариков | Снижение нагрева, повышение скорости на 15-25% | Высокоскоростные станки, принтеры |

| Повышение жесткости | Преднатяг, двухзаходная резьба с разным направлением | Повышение жесткости в 1.5-2 раза | Прецизионные станки, измерительное оборудование |

| Снижение шума и вибраций | Варьируемый шаг, специальная форма возврата шариков | Снижение шума на 5-8 дБ | Медицинское оборудование, лабораторные системы |

| Устойчивость к загрязнениям | Увеличенный радиальный зазор, специальные защитные канавки | Повышение ресурса в загрязненной среде в 2-3 раза | Сельскохозяйственная и строительная техника |

Адаптивная оптимизация профиля

Наиболее прогрессивным подходом является адаптивная оптимизация профиля, при которой параметры профиля варьируются по длине винта в зависимости от прогнозируемых нагрузок в разных зонах. Такой подход позволяет:

- Создавать зоны повышенной грузоподъемности там, где ожидаются максимальные нагрузки

- Оптимизировать профиль для высоких скоростей на участках быстрых перемещений

- Использовать зоны с повышенной жесткостью для участков точного позиционирования

- Равномерно распределять износ по длине винта, увеличивая общий ресурс системы

Важно отметить, что оптимизация профиля всегда представляет собой поиск компромисса между различными, часто противоречивыми требованиями. Например, повышение грузоподъемности за счет увеличения угла контакта приводит к снижению КПД и максимальной скорости.

Сравнительная эффективность оптимизации профиля

Оценим влияние оптимизации профиля на эффективность ШВП с помощью критерия PV (произведение давления на скорость):

PV = σmax · v

где:

σmax - максимальное контактное напряжение

v - линейная скорость перемещения

Для стандартного профиля с σmax = 2000 МПа при скорости v = 60 м/мин:

PVстандарт = 2000 · 60 = 120000 МПа·м/мин

Для оптимизированного профиля с σmax = 1600 МПа при той же нагрузке:

PVоптимиз = 1600 · 60 = 96000 МПа·м/мин

Снижение параметра PV на 20% указывает на существенное увеличение ресурса и допустимых рабочих параметров.

Практические примеры реализации

Рассмотрим несколько практических примеров реализации технологии изготовления винтов ШВП с оптимизированным профилем резьбы и полученные результаты.

Пример 1: Высокоскоростной фрезерный станок

Исходная ситуация и требования:

- Необходимость обеспечить скорость перемещения до 80 м/мин

- Точность позиционирования ±0.005 мм

- Низкий уровень вибраций и шума

- Длительный срок службы при интенсивной эксплуатации

Реализованное решение:

Был спроектирован винт ШВП диаметром 40 мм с шагом 10 мм и модифицированным готическим профилем со следующими особенностями:

- Уменьшенный угол контакта (38°) для снижения трения

- Оптимизированная геометрия каналов возврата шариков с плавными переходами

- Прецизионная шлифовка профиля с шероховатостью Ra 0.2 мкм

- Специальная термообработка с закалкой ТВЧ на глубину 1.5 мм

- Балансировка винта для работы на высоких оборотах

Результаты:

- Достигнута стабильная работа на скорости до 90 м/мин

- Точность позиционирования составила ±0.003 мм

- Уровень шума снижен на 7 дБ по сравнению со стандартным решением

- Ресурс увеличен на 40% при сохранении эксплуатационных характеристик

Пример 2: Тяжелый токарно-карусельный станок

Исходная ситуация и требования:

- Высокие осевые нагрузки до 80 кН

- Необходимость обеспечить жесткость системы не менее 350 Н/мкм

- Умеренные требования к скорости (до 12 м/мин)

- Эксплуатация в условиях возможного загрязнения СОЖ

Реализованное решение:

Разработан винт ШВП диаметром 63 мм с шагом 16 мм и модифицированным готическим профилем:

- Увеличенный угол контакта (52°) для повышения грузоподъемности

- Двойной преднатяг для увеличения жесткости

- Увеличенный диаметр шариков (12.7 мм)

- Улучшенная система уплотнений и защиты от загрязнений

- Вакуумная цементация с закалкой для повышения износостойкости

Результаты:

- Динамическая грузоподъемность увеличена до 95 кН

- Достигнута жесткость системы 410 Н/мкм

- Ресурс в условиях загрязнения увеличен в 2.3 раза

- Отсутствие отказов за 5 лет эксплуатации

Пример 3: Координатно-измерительная машина

Исходная ситуация и требования:

- Сверхвысокая точность позиционирования (до 0.001 мм)

- Минимальная вибрация и плавность хода

- Низкие нагрузки (до 2 кН)

- Работа в термостабилизированном помещении

Реализованное решение:

Использован миниатюрный винт ШВП диаметром 20 мм с шагом 5 мм:

- Оптимизированный асимметричный профиль для максимальной плавности хода

- Сверхпрецизионная обработка с шероховатостью Ra 0.1 мкм

- Применение керамических шариков для снижения тепловыделения

- Специальная конструкция гайки с регулируемым преднатягом

- Финишная доводка профиля резьбы абразивными пастами

Результаты:

- Достигнута точность позиционирования ±0.0008 мм

- Вариация момента вращения не превышает 5%

- Тепловыделение снижено на 60% по сравнению с обычными ШВП

- Обеспечена стабильная работа в течение всего срока службы КИМ

Представленные примеры демонстрируют, как оптимизация профиля резьбы и технологии изготовления позволяют создавать винты ШВП, превосходящие стандартные решения по ключевым параметрам в конкретных областях применения.

Повышение КПД и срока службы

Оптимизация профиля резьбы винта ШВП напрямую влияет на ключевые эксплуатационные характеристики - КПД и срок службы. Рассмотрим основные подходы к их повышению, реализуемые в современных технологиях изготовления.

Факторы, влияющие на КПД шарико-винтовой передачи

КПД ШВП определяется соотношением полезной механической работы к затраченной энергии. Основные факторы, влияющие на КПД:

| Фактор | Влияние на КПД | Способы оптимизации |

|---|---|---|

| Угол контакта профиля | Определяет соотношение между осевой силой и нормальной реакцией | Оптимизация угла в диапазоне 40-45° для баланса между КПД и грузоподъемностью |

| Качество поверхности | Влияет на коэффициент трения качения | Повышение класса чистоты поверхности, специальные покрытия |

| Система возврата шариков | Определяет потери на трение при переходе шариков | Оптимизация геометрии возвратных каналов, минимизация ударов |

| Преднатяг | Увеличивает трение, но устраняет люфт | Подбор оптимальной величины преднатяга для конкретных условий |

| Смазка | Определяет режим трения в контактной зоне | Выбор оптимального типа смазки и системы смазывания |

Теоретический КПД ШВП может быть рассчитан по формуле:

η = 1 / (1 + πμdm/(L · cosα))

где:

μ - приведенный коэффициент трения

dm - средний диаметр резьбы

L - шаг резьбы

α - угол контакта

Для оптимизированных профилей с улучшенной геометрией и поверхностью значения КПД могут достигать 98%, что существенно превышает значения для обычных передач винт-гайка (30-50%).

Повышение срока службы

Срок службы ШВП определяется в первую очередь усталостной долговечностью материала в зоне контакта шариков с винтом и гайкой. Основные подходы к повышению долговечности:

- Оптимизация распределения контактных напряжений - модификация профиля для более равномерного распределения нагрузки по поверхности контакта.

- Повышение поверхностной твердости - применение специальных режимов термообработки (цементация, азотирование, закалка ТВЧ) для достижения оптимальной твердости рабочих поверхностей (58-62 HRC).

- Микрогеометрия поверхности - формирование оптимальной шероховатости и микрорельефа поверхности для улучшения условий смазывания.

- Остаточные напряжения сжатия - создание благоприятных остаточных напряжений в поверхностном слое методами поверхностного пластического деформирования.

- Защита от загрязнений - оптимизация системы уплотнений и защиты от внешних загрязнений.

Оценка влияния оптимизации профиля на срок службы

Рассмотрим случай ШВП с номинальной грузоподъемностью C = 25 кН при нагрузке F = 15 кН:

Для стандартного профиля расчетный ресурс составит:

L1 = (25/15)3 · 106 = 4.63 · 106 оборотов

После оптимизации профиля грузоподъемность увеличилась до C = 32 кН, тогда расчетный ресурс:

L2 = (32/15)3 · 106 = 9.69 · 106 оборотов

Таким образом, оптимизация профиля обеспечила повышение расчетного ресурса в 2.1 раза при тех же условиях эксплуатации.

Источники и литература

- Морозов В.В., Жданов А.В. Шарико-винтовые передачи в приводах станков с ЧПУ. Учебное пособие. - Владимир: Изд-во ВлГУ, 2019. - 176 с.

- Козырев В.В. Конструкции шарико-винтовых передач и методика их проектирования. - М.: Машиностроение, 2020. - 224 с.

- ISO 3408-1:2006. Ball screws — Part 1: Vocabulary and designation.

- ISO 3408-3:2006. Ball screws — Part 3: Acceptance conditions and acceptance tests.

- Рыжков Д.И. Повышение долговечности шарико-винтовых передач технологическими методами. // Вестник машиностроения. - 2021. - №5. - С. 27-33.

- Hiwin Technologies Corporation. Technical Information: Ball Screws. - 2022. - 156 p.

- NSK Ltd. Precision Machinery and Parts: Ball Screws. Technical Report. - Tokyo, 2021.

- Sokolowski J.Z. Influence of Thread Profile Optimization on Ball Screw Efficiency // International Journal of Precision Engineering and Manufacturing. - 2020. - Vol. 21. - P. 1173-1184.

- Zhang D., Wang F., Wu X. Contact Stress Analysis and Optimization of Ball Screw with Gothic Arc Thread Profile // Mechanical Sciences. - 2022. - Vol. 13. - P. 111-123.

- Беляев А.Е., Соколов П.А. Современные методы проектирования высокоточных шарико-винтовых передач // Станки и инструмент. - 2023. - №2. - С. 14-19.

ОТКАЗ ОТ ОТВЕТСТВЕННОСТИ: Данная статья предназначена исключительно для информационных и образовательных целей. Приведенные данные, расчеты и рекомендации основаны на открытых источниках и научных публикациях, однако не могут считаться исчерпывающими или абсолютно точными. Автор и издатель не несут ответственности за любые ошибки, неточности, упущения или действия, предпринятые на основе информации, содержащейся в данной статье. При проектировании и изготовлении реальных механизмов с использованием шарико-винтовых передач необходимо обращаться к специалистам и проводить собственные расчеты и испытания с учетом конкретных условий эксплуатации.

Купить элементы ШВП (шарико-винтовой пары) по выгодной цене

Компания Иннер Инжиниринг предлагает широкий выбор элементов ШВП (шарико-винтовая пара). Выберите необходимые компоненты для вашего проекта и приобретите их у нас с гарантией качества и надежной доставкой.