- Подшипники

- Высокоскоростные роликовые подшипники

- Высокотемпературные подшипники

- Двухрядные подшипники

- Двухрядные роликовые подшипники

- Двухрядные сферические роликовые

- Двухрядные шариковые подшипники

- Закрепительные втулки

- Закрытые подшипники (с защитой)

- Игольчатые подшипники

- Кассетные роликовые подшипники

- Керамические подшипники

- Конические подшипники

- Конические роликовые двухрядные

- Конические роликовые однорядные

- Конические роликовые подшипники

- Корпусные подшипники

- Линейные шариковые подшипники

- Лучшие роликовые подшипники

- Лучшие шариковые подшипники

- Низкотемпературные подшипники

- Обгонные муфты

- Обгонные муфты INNER

- Однорядные подшипники

- Опорно-поворотные устройства

- Опорные ролики

- Открытые подшипники (без защиты)

- Открытые роликовые подшипники

- Открытые шариковые подшипники

- Подшипники 2RS (с двумя резиновыми уплотнениями)

- Подшипники 2Z (с двумя защитными шайбами)

- Подшипники ART

- Подшипники ASAHI

- Подшипники BECO

- Подшипники C3 (с увеличенным зазором)

- Подшипники IKO

- Подшипники INA

- Подшипники KOYO

- Подшипники NACHI

- Подшипники NKE

- Подшипники NSK

- Подшипники NTN

- Подшипники RS (с одним резиновым уплотнением)

- Подшипники TIMKEN

- Подшипники ZKL

- Подшипники ZZ (с двумя металлическими защитными шайбами)

- Подшипники для вентилятора

- Подшипники для компрессора

- Подшипники для насоса

- Подшипники для редуктора

- Подшипники для шпинделя

- Подшипники для электродвигателя

- Подшипники из нержавеющей стали

- Подшипники качения

- Подшипники скольжения

- Радиально-сферические шариковые подшипники

- Радиально-упорные подшипники

- Радиально-упорные шариковые однорядные

- Радиально-упорные шариковые подшипники

- Радиальные игольчатые подшипники

- Радиальные подшипники

- Радиальные роликовые подшипники

- Радиальные цилиндрические роликовые

- Роликовые игольчатые подшипники

- Роликовые подшипники

- Роликовые подшипники качения

- Роликовые подшипники купить

- Самоустанавливающиеся роликовые

- Самоустанавливающиеся шариковые подшипники

- Сферические подшипники

- Сферические роликовые двухрядные

- Сферические роликовые подшипники

- Сферические шариковые подшипники

- Сферический наконечник для штока

- Упорные игольчатые подшипники

- Упорные конические роликовые

- Упорные подшипники

- Упорные роликовые подшипники

- Упорные цилиндрические роликовые

- Упорные шариковые двухрядные подшипники

- Упорные шариковые однорядные подшипники

- Упорные шариковые подшипники

- Усиленные подшипники

- Цилиндрические однорядные роликовые

- Цилиндрические подшипники

- Цилиндрические роликовые подшипники

- Шариковые закрытые подшипники

- Шариковые однорядные подшипники

- Шариковые подшипники

- Шариковые подшипники ГОСТ

- Шариковые подшипники качения

- Шариковые радиальные однорядные подшипники

- Шариковые радиальные подшипники

- Шарнирные наконечники

- Шарнирные подшипники

- Подшипниковые узлы

- Подшипниковые узлы UK

- Подшипниковые узлы UC

- Подшипниковые узлы SB

- Кассетные подшипниковые узлы

- Натяжные подшипниковые узлы

- Подвесные подшипниковые узлы

- Подшипники для борон

- Подшипниковые корпуса

- Подшипниковые узлы в корпусе из серого чугуна

- Подшипниковые узлы в резиновом корпусе

- Подшипниковые узлы в стальном корпусе

- Подшипниковые узлы на лапах

- Узлы в корпусе из высокопрочного чугуна

- Фланцевые подшипниковые узлы

- Корпуса подшипников

- Ступицы

- Валы

- Измерительный инструмент

- Насосы

- ОПУ

- Рельсы и каретки

- Техника автоматизации Siemens

- ШВП

- Элементы трансмиссии

- CHIARAVALLI

- Виброгасящие муфты

- Втулки тапербуш

- Двойные звездочки для однорядных цепей

- Жесткие муфты

- Зажимные втулки

- Звездочки без ступицы под расточку

- Звездочки натяжные для цепи

- Звездочки под втулку тапербуш

- Звездочки с калеными зубьями со ступицей

- Звездочки со ступицей под расточку

- Звездочки специального стандарта

- Зубчатые колеса без ступицы

- Зубчатые колеса со ступицей

- Зубчатые колеса со ступицей с калеными зубьями

- Конические зубчатые пары

- Ремни

- Сильфонные муфты

- Спиральные муфты

- Цепи двухрядные

- Цепи однорядные

- Цепи трехрядные

- Чугунные звездочки под втулку тапербуш

- Чугунные звездочки под расточку

- Шкивы зубчатые под втулку тапербуш

- Шкивы зубчатые под расточку

- Шкивы клиновые под втулку тапербуш

- Шкивы клиновые под расточку

- Трапецеидальные гайки и винты

- Приводная техника

- Шариковые опоры

- Электроинструменты

- Зубчатые рейки

- Смазки

Калькуляторы

-

- Калькулятор расчета нагрузки на ОПУ

- Калькулятор нагрузки на шариковые опоры

- Калькулятор тепловых зазоров в подшипниковых узлах

- Калькулятор усталостного износа подшипников

- Подбор подшипников по размерам шариков

- Подбор роликовых подшипников

- Подбор шариковых подшипников по размерам

- Расчет статической и динамической грузоподъемности подшипников Онлайн Калькулятор

- Инженерный калькулятор номинального и пикового момента обгонных муфт

- Универсальный калькулятор нагрузочной способности ОПУ

- Расчет срока службы подшипника

- Калькулятор расчета смазки для подшипников

- Калькулятор выбора смазки для подшипников и редукторов

-

- Калькулятор диаметра зубчатого колеса

- Калькулятор зубчатого венца

- Калькулятор Зубчатой Передачи

- Калькулятор зубчатых шкивов

- Калькулятор конической передачи

- Калькулятор модуля зубчатого колеса

- Калькулятор нагрузок на зубчатые передачи

- Калькулятор передаточного отношения редукторной передачи

- Калькулятор передаточного отношения

- Калькулятор Планетарной Передачи

- Подбор редуктора онлайн

- Калькулятор прочности зубчатого зацепления

- Калькулятор шевронных передач

- Калькулятор шестерни и рейки

- Онлайн калькулятор для расчета планетарных редукторов: одноступенчатые и двухступенчатые

- Калькулятор цилиндрических редукторов

- Онлайн калькулятор червячной передачи

- Расчет параметров рейки-шестерни онлайн калькулятор

- Калькулятор внутреннего зубчатого зацепления

- Конические зубчатые передачи

-

- Калькулятор критической скорости вращения ШВП

- Калькулятор хода и нагрузки ШВП

- Калькулятор ШВП: расчет срока службы

- Расчет швп

- Калькулятор сравнения ШВП и альтернативных решений

- Калькулятор точности позиционирования швп и направляющих

- Расчет параметров шарико-винтовой передачи онлайн калькулятор

- Универсальный калькулятор осевых нагрузок ШВП

-

- Калькулятор жесткости системы "ШВП + рельсовые направляющие

- Калькулятор люфта механической системы

- Калькулятор нагрузки на линейные рельсы и каретки

- Универсальный калькулятор нагрузок на каретки

- Калькулятор зазоров и преднатяга в линейных направляющих

- Калькулятор преднатяга линейных направляющих

- Калькулятор линейных направляющих | Расчет нагрузок и подбор кареток

- Калькулятор Линейных Направляющих

-

- Калькулятор длины ремня онлайн

- Калькулятор натяжения зубчатых ремней

- Калькулятор натяжения клиновидных ремней

- Калькулятор прочности шкивов

- Калькулятор ременной передечи

- Продвинутый калькулятор цепной передачи

- Калькулятор расчёта шкивов ременных передач

- Калькулятор проектирования шкивов ременных передач

- Продвинутый калькулятор ременной передачи

- Калькулятор цепной передачи

-

- Калькулятор выбора автоматического выключателя

- Калькулятор кабеля по току и мощности

- Расчет конденсатора онлайн калькулятор

- Калькулятор мощности трехфазной сети

- Калькулятор падения напряжения в кабеле

- Калькулятор переменного тока

- Калькулятор сечения кабеля

- Калькулятор Сопротивления

- Калькулятор тока по сечению кабеля

- Калькулятор токов короткого замыкания

- Калькулятор мощности трансформатора

- Калькулятор трансформатора тока

- Калькулятор Трехфазного Тока

- Калькулятор Фазных Токов

- Подбор ИБП по мощности онлайн калькулятор

- Калькулятор Постоянного Тока

- Продвинутый Калькулятор Токов Короткого Замыкания (КЗ)

- Расчет компенсации реактивной мощности онлайн калькулятор

- Расчет напряжений онлайн

- Калькулятор настройки ПИД-регуляторов

- Продвинутый Калькулятор Закона Ома

- Калькулятор мощности

- Калькулятор тока

-

- Калькулятор крутящего момента двигателя

- Калькулятор подбора сервопривода

- Калькулятор пускового тока электродвигателя

- Калькулятор пусковых токов двигателей

- Калькуляторы теплового режима электродвигателя

- Подбор мотор-редуктора онлайн

- Подбор частотного преобразователя

- Расчет асинхронного двигателя

- Калькулятор Мощности Привода

- Подбор устройства плавного пуска онлайн калькулятор

- Калькулятор параметров обмоток электродвигателей

-

- Калькулятор длины и шага резьбы

- Калькулятор люфтов в механизмах

- Калькулятор момента инерции сечений

- Калькулятор несоосности валов

- Калькулятор продольной жесткости винта

- Калькулятор расчета вала на прочность и жесткость

- Калькулятор расчета валов и осей

- Калькулятор расчета валов редуктора

- Калькулятор расчета диаметра вала по крутящему моменту

- Калькулятор расчёта шарнирных соединений

- Калькулятор трапецеидальной резьбы TR

- Калькулятор центровки валов

- Калькулятор шпоночных соединений

- Универсальный калькулятор пружин

- Калькулятор выбора муфт

- Калькулятор вибрации и балансировки валов

- Калькулятор расчета вала

- Калькулятор расчета вала на кручение

- Калькулятор подбора обгонной муфты Stieber

Корпуса подшипников SNL

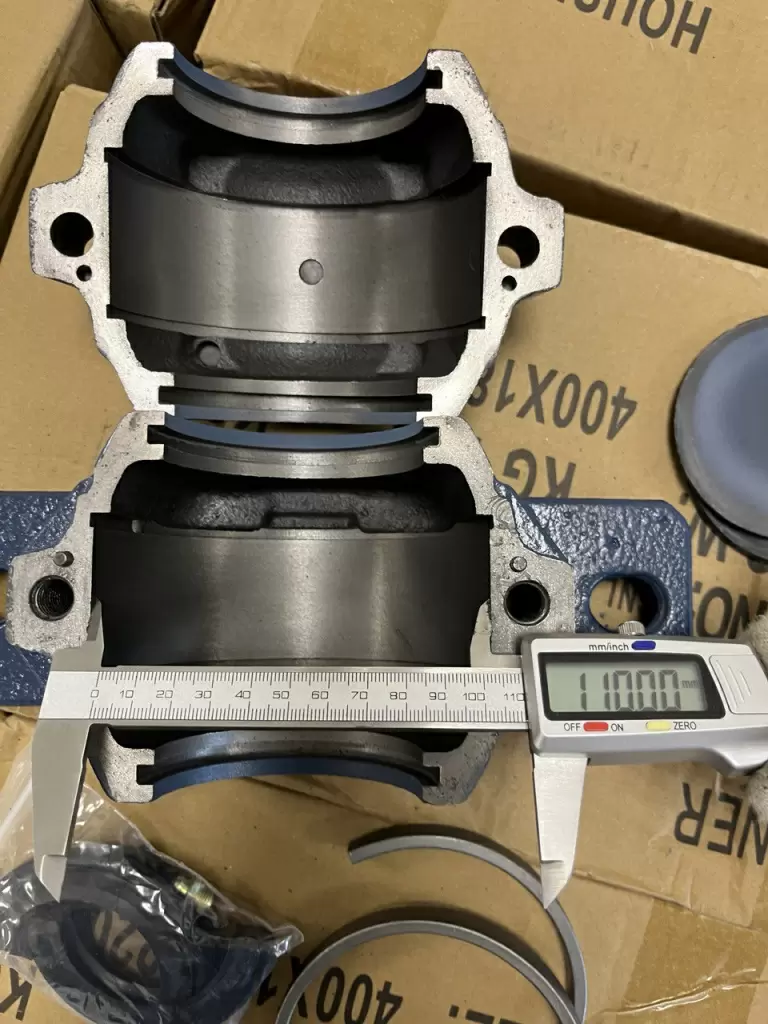

Технические Условия - Корпуса Подшипников Качения "INNER"

Настоящие технические условия распространяются на корпуса подшипников качения (далее – корпусов) бренда "INNER", изготавливаемые из серого чугуна маркой не ниже СЧ-20 по ГОСТ 1412-85.

Чертеж разъёмных корпусов, а также прайс на продукцию, предоставляются по запросу.

1. Общие Требования

-

Химический состав и механические свойства корпусов соответствуют ГОСТ 1412. Допускается отклонение от химического состава с сохранением механических свойств.

-

Посадочный диаметр под подшипник выполняется по полю допуска H8. Значение параметра шероховатости Rz посадочных поверхностей под подшипник и опорных торцов заплечников не более 20 мкм. После механической обработки допускаются на плоскостях межоперационные переходы от инструмента, высотой не более 0,1 мм. Значение параметра шероховатости Rz, на дне канавок после обработки, допускается до 40 мкм.

-

Точность отливки 10-0-0-10 по ГОСТ Р 53464.

2. Требования к Дефектам

На корпусах не допускаются:

- Дефекты на маркировке.

- Дефекты в механически обработанных отверстиях и резьбе.

- Дефекты, превышающие 50% от толщины стенки на которой они расположены.

- Дефекты, влияющие на эстетический вид верхней части крышки корпуса.

3. Последовательность Производства Разъёмных Корпусов

- Изготовление форм для отливок заготовок разъемных корпусов

- Заливка форм чугуном СЧ 20

- Извлечение заготовок из формы

- Пескоструйная обработка литых заготовок

- Грунтовка предварительно обработанных заготовок

- Фрезеровка дна основания корпусов, мест стыковки крышки и основания корпуса

- Сверление отверстий в крышке и основании, нарезание резьбы для болтов крепления крышки и корпуса

- Расточка места установки подшипника

- Финальная внешняя механическая обработка корпуса в сборе

- Повторная грунтовка обработанных изделий

- Покраска изделий

4. Описание Процессов Изготовления

-

Вначале изготовляется литейная модель из пластика, полученная методами быстрого прототипирования, копирующая будущую деталь. Модель, закреплённая на подмодельной плите, засыпается формовочной смесью, заполняющей пространство между ней и двумя открытыми ящиками (опоками). Отверстия и полости в детали образуются с помощью размещённых в форме литейных песчаных стержней, копирующих форму будущего отверстия. Насыпанная в опоки смесь уплотняется прессованием. Места контакта формовочной смеси с металлом покрываются огнеупорным напылением.

-

Образовавшиеся полости заливаются расплавом чугуна через специальные отверстия — литники.

-

После остывания форму разбивают и извлекают отливку. После чего отделяют литниковую систему.

-

Что бы удалить неровности, полученные в процессе литья, заготовки проходят пескоструйную обработку.

-

Перед передачей в цех механической обработки заготовки корпусов покрывают специальной грунтовкой.

-

В цехе механической обработки отлитые заготовки проходят финальную обработку. Все установочные места самого корпуса фрезеруются, так же фрезеруются места стыковки крышки и основания корпуса.

-

Рассверловка отверстий под масленку, установочные штифты, намечаются места для дополнительных отверстий. Резьба для болтов крепления нарезается в предварительно засверленных отверстиях.

-

После стыковки крышки и основания корпуса происходит обработка посадочного места под подшипник.

-

Финальная внешняя обработка корпуса в сборе позволяет убрать некоторые неровности, полученные в литейном цехе.

-

После механической обработки детали повторно грунтуются.

-

После покраски изделия высыхают естественным способом и отправляются на упаковку.