Предел текучести

Предел текучести стали: факторы влияния и методы определения

Предел текучести является одной из важнейших механических характеристик стали, определяющей ее способность сопротивляться пластическим деформациям. Он характеризует напряжение, при котором в материале начинается заметное пластическое течение без существенного увеличения нагрузки. Значение предела текучести критично при проектировании конструкций и выборе материалов, поскольку его превышение может привести к необратимым деформациям и разрушению. В этой статье мы рассмотрим факторы, влияющие на предел текучести стали, методы его определения и значения для различных марок стали.

1. Факторы, влияющие на предел текучести стали:

Предел текучести стали – это не константа, а величина, зависящая от множества факторов:

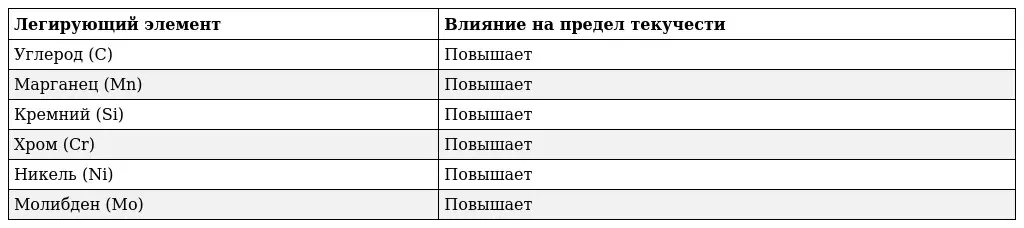

- Химический состав: Легирующие элементы существенно влияют на предел текучести. Например, добавление углерода, марганца, хрома, никеля и других элементов повышает прочность и, как следствие, предел текучести. Таблица 1 иллюстрирует влияние некоторых легирующих элементов.

- Структура стали: Микроструктура стали (аустенитная, ферритная, мартенситная и т.д.) определяет ее механические свойства. Мартенсит, например, обладает высокой прочностью и пределом текучести по сравнению с ферритом. Термическая обработка (закалка, отпуск) позволяет изменять микроструктуру и, соответственно, предел текучести.

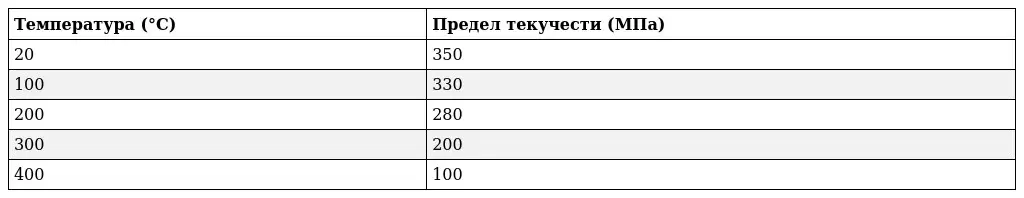

- Температура: С повышением температуры предел текучести стали снижается. Это связано с ослаблением межмолекулярных связей при нагревании. Таблица 2 показывает примерное влияние температуры на предел текучести стали 20.

(Примечание: данные в таблице 2 приблизительные и зависят от конкретных условий)

- Скорость деформирования: При увеличении скорости деформирования предел текучести также возрастает. Это связано с явлениями вязкого течения в материале.

2. Методы определения предела текучести:

Предел текучести определяется экспериментально с помощью испытаний на растяжение. Образец из стали растягивается до разрушения, а полученные данные регистрируются на диаграмме "напряжение-деформация".

- Метод условного предела текучести (σ0,2): Этот метод наиболее распространен. Предел текучести определяется как напряжение, соответствующее остаточной деформации 0,2% после снятия нагрузки.

- Метод истинного предела текучести (σt): Этот метод более точен, но сложнее в применении. Он учитывает мгновенные значения напряжения и деформации во время испытания.

3. Значения предела текучести для различных марок стали:

Предел текучести стали значительно варьируется в зависимости от ее марки и состояния. Ниже приведены примерные значения предела текучести для некоторых распространенных марок стали:

- Сталь 20: σ0,2 ≈ 350-390 МПа (зависит от способа обработки)

- Сталь 45: σ0,2 ≈ 450-500 МПа (зависит от способа обработки)

- Низколегированная сталь: σ0,2 может варьироваться в широком диапазоне (от 400 МПа до 800 МПа и выше), в зависимости от конкретного состава и обработки.

4. Расчетный предел текучести стали:

В инженерных расчетах часто используется расчетный предел текучести, который меньше экспериментально определенного значения с учетом запаса прочности. Коэффициент запаса прочности выбирается в зависимости от ответственности конструкции и условий эксплуатации.

Пример расчета:

Пусть для стали 20 экспериментально определен предел текучести σ0,2 = 370 МПа, а коэффициент запаса прочности принят равным 1,5. Тогда расчетный предел текучести будет:

σрасч = σ0,2 / 1,5 = 370 МПа / 1,5 ≈ 247 МПа

5. Температура и предел текучести:

Температура существенно влияет на предел текучести. С ростом температуры предел текучести снижается. Критическая температура, при которой наблюдается резкое снижение предела текучести, зависит от марки стали и ее микроструктуры.

Предел текучести стали: углубленное рассмотрение

Предыдущий ответ дал общее представление о пределе текучести стали. В этом расширенном варианте мы рассмотрим темы более подробно, добавим дополнительные аспекты и более сложные примеры.

1. Химический состав и его влияние на предел текучести

Влияние легирующих элементов на предел текучести стали сложно и зависит от их взаимодействия друг с другом и с основными компонентами (железом и углеродом).

- Углерод (C): Углерод является основным легирующим элементом, определяющим прочность стали. Повышение содержания углерода приводит к увеличению предела текучести, но одновременно снижает пластичность и вязкость. Это связано с образованием карбидов, которые препятствуют движению дислокаций – основных носителей пластической деформации.

- Марганец (Mn): Марганец повышает прочность и твердость стали, уменьшая образование крупных зерен аустенита, что улучшает механические свойства. Он также улучшает обрабатываемость стали.

- Кремний (Si): Кремний, подобно марганцу, рафинирует зерно и повышает прочность, особенно при высоких температурах.

- Хром (Cr), Никель (Ni), Молибден (Mo): Эти элементы значительно повышают жаропрочность, коррозионную стойкость и прочностные характеристики стали. Они образуют твердые растворы внедрения или замещения, затрудняя движение дислокаций. Комбинация этих элементов позволяет создавать стали с высокими пределами текучести, сохраняя при этом достаточную пластичность.

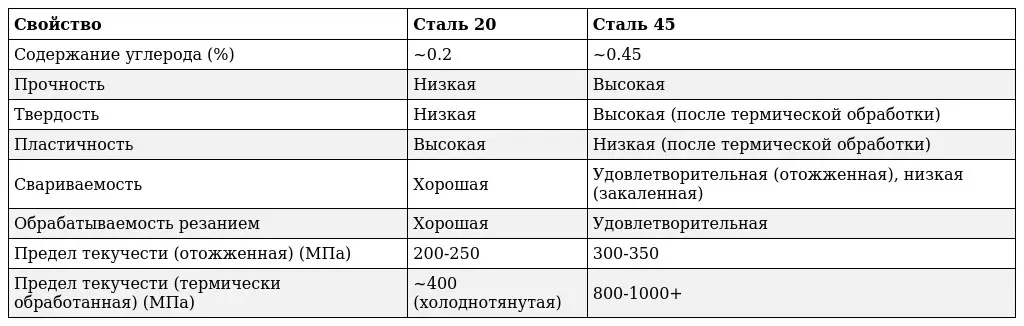

Пример: Рассмотрим две стали: сталь 20 (низкоуглеродистая) и сталь 45 (среднеуглеродистая). Сталь 45 имеет более высокое содержание углерода, что приводит к значительно более высокому пределу текучести по сравнению со сталью 20. Однако, сталь 45 обладает меньшей пластичностью.

2. Структура стали и термическая обработка

Микроструктура стали – это ключевой фактор, определяющий ее механические свойства, включая предел текучести. Различные фазы (феррит, аустенит, перлит, мартенсит, цементит) обладают различной прочностью и пластичностью.

- Закалка: Закалка – это быстрое охлаждение нагретой стали, что приводит к образованию мартенсита – очень твердой и прочной структуры. Закалка значительно повышает предел текучести.

- Отпуск: Отпуск – это нагрев закаленной стали до более низких температур с последующим медленным охлаждением. Отпуск снижает внутренние напряжения, возникающие при закалке, и улучшает пластичность, немного снижая предел текучести.

- Нормализация: Нормализация – это нагрев стали выше критических точек с последующим охлаждением на воздухе. Нормализация улучшает структуру стали, повышая ее прочность и пластичность.

- Отжиг: Отжиг – это нагрев стали с последующим медленным охлаждением. Отжиг уменьшает внутренние напряжения и улучшает обрабатываемость, но обычно снижает предел текучести.

Пример: Закаленная сталь 45 может иметь предел текучести свыше 1000 МПа, в то время как отожженная сталь 45 будет иметь значительно меньший предел текучести.

3. Влияние температуры

Зависимость предела текучести от температуры описывается кривой, которая обычно имеет плавный спад с ростом температуры. При высоких температурах наблюдается резкое снижение предела текучести из-за процессов рекристаллизации и диффузии. Это учитывается при проектировании элементов, работающих при высоких температурах (например, в энергетическом машиностроении).

4. Скорость деформирования

При высоких скоростях деформирования предел текучести возрастает. Это явление связано с диссипацией энергии при движении дислокаций. Высокая скорость деформирования не дает достаточно времени для активизации механизмов пластической деформации, что приводит к повышению прочности.

5. Расчетный предел текучести и коэффициент запаса прочности

В инженерных расчетах используется расчетный предел текучести (σрасч), который меньше экспериментально определенного значения с учетом запаса прочности. Коэффициент запаса прочности (n) учитывает:

- Ответственность конструкции

- Условия эксплуатации

- Вероятность аварийных ситуаций

Значения n варьируются от 1.5 до 5 и более.

Формула расчета: σрасч = σ0,2 / n

6. Предел текучести низколегированных сталей

Низколегированные стали обладают улучшенными механическими свойствами благодаря добавлению небольших количеств легирующих элементов. Предел текучести может варьироваться в очень широком диапазоне (от 350 до 1000 МПа и более) в зависимости от конкретного состава и термической обработки.

7. Примеры значений предела текучести

Таблица 3: Примерные значения предела текучести (σ0,2) для различных марок стали (в МПа). *Обратите внимание, что эти значения приблизительны и могут варьироваться в зависимости от производителя, термической обработки и других факторов.*

| Марка стали | σ0,2 (МПа) |

|---|---|

| Сталь 20 (отожженная) | 200-250 |

| Сталь 20 (холоднотянутая) | 350-400 |

| Сталь 45 (отожженная) | 300-350 |

| Сталь 45 (закаленная и отпущенная) | 800-1000+ |

| 09Г2С (низколегированная) | 450-550 |

| 18Х2Н4ВА (нержавеющая) | 400-500 |

Заключение

Предел текучести стали – комплексная характеристика, зависящая от многих факторов. Для точного определения предела текучести и выбора материала необходимы детальные исследования и анализ свойств стали. Всегда следует обращаться к нормативным документам и техническим условиям производителя для получения достоверных данных.

Предел текучести стали 20 и стали 45: сравнительный анализ

Сталь 20 и сталь 45 – это две распространенные углеродистые стали, различающиеся по содержанию углерода, что существенно влияет на их механические свойства, в том числе на предел текучести.

Сталь 20 (низкоуглеродистая сталь):

- Химический состав: Содержит около 0.2% углерода. Может содержать небольшие добавки марганца, кремния и других элементов.

- Микроструктура: В отожженном состоянии состоит преимущественно из феррита и перлита. Феррит – мягкая и пластичная структура, а перлит – более твердая и прочная структура. Соотношение феррита и перлита определяет механические свойства стали.

- Механические свойства: Сталь 20 обладает хорошей свариваемостью, обрабатываемостью резанием и сравнительно высокой пластичностью. Однако, ее прочность и твердость ниже, чем у среднеуглеродистых сталей.

- Предел текучести (σ0,2): Предел текучести стали 20 зависит от состояния материала и способа обработки:

- Отожженная сталь 20: σ0,2 ≈ 200-250 МПа.

- Холоднотянутая сталь 20: σ0,2 ≈ 350-400 МПа. Холодная деформация увеличивает прочность за счет наклепа.

- Термически обработанная сталь 20: Термическая обработка (например, нормализация) может немного повысить предел текучести.

- Применение: Сталь 20 широко используется для изготовления деталей, к которым предъявляются требования по пластичности и свариваемости, но не требуется высокая прочность. Примеры: листовая сталь, трубы, сварные конструкции.

Сталь 45 (среднеуглеродистая сталь):

- Химический состав: Содержит около 0.45% углерода. Может содержать небольшие добавки марганца, кремния и других элементов.

- Микроструктура: В отожженном состоянии состоит из феррита и перлита, но содержание перлита выше, чем в стали 20. Это делает сталь 45 более прочной и твердой, но менее пластичной.

- Механические свойства: Сталь 45 обладает более высокой прочностью и твердостью по сравнению со сталью 20, но ее пластичность и свариваемость ниже.

- Предел текучести (σ0,2): Предел текучести стали 45 также зависит от состояния материала и обработки:

- Отожженная сталь 45: σ0,2 ≈ 300-350 МПа.

- Закаленная и отпущенная сталь 45: σ0,2 ≈ 800-1000 МПа и более. Закалка и отпуск значительно повышают прочность и твердость стали.

- Холоднотянутая сталь 45: Предел текучести будет выше, чем у отожженной стали.

- Применение: Сталь 45 используется для изготовления деталей, к которым предъявляются высокие требования по прочности, твердости и износостойкости. Примеры: шестерни, валы, оси, пружины (после соответствующей термической обработки).

Сравнение:

Выбор между сталью 20 и сталью 45 зависит от требований к изделию. Если необходима высокая прочность и твердость, то следует использовать сталь 45 (после соответствующей термической обработки). Если важны пластичность и свариваемость, то предпочтение отдается стали 20.

Важно помнить, что приведенные значения предела текучести являются приблизительными. Точные значения зависят от конкретного состава стали, способа ее обработки и других факторов. Для получения точных данных необходимо обращаться к технической документации производителя стали.