Зубчатое зацепление

Зубчатые зацепления: Теория и Расчет

Зубчатые зацепления – это механизмы, передающие вращательный момент между валами с помощью зацепления зубьев. Они широко используются в различных машинах и механизмах благодаря высокой эффективности передачи мощности и компактности. В данной статье рассмотрим основные типы зубчатых зацеплений, их параметры и методы расчета.

1. Типы зубчатых зацеплений:

Зубчатые зацепления классифицируются по различным признакам:

- По форме зубчатых колес: цилиндрические (внешнее и внутреннее зацепление), конические, червячные.

- По виду зацепления: внешнее (зубья заходят друг за друга с внешних сторон), внутреннее (зубья заходят друг за друга с внутренних сторон).

- По форме профиля зуба: эвольвентное (наиболее распространенный тип), циклоидальное, и др.

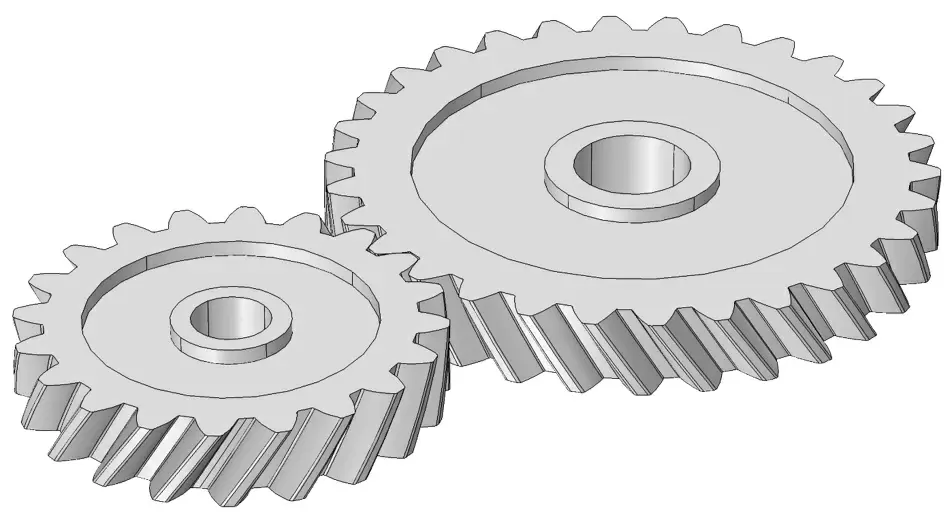

2. Цилиндрическое зубчатое зацепление:

Наиболее распространенный тип зацепления, характеризующийся параллельными осями вращения зубчатых колес.

2.1. Внешнее цилиндрическое зацепление:

В этом случае зубья взаимодействуют с внешних сторон колес.

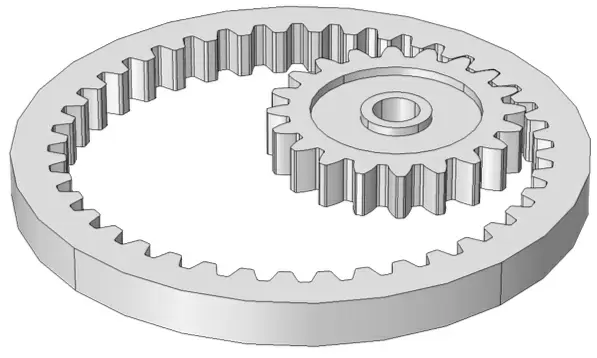

2.2. Внутреннее цилиндрическое зацепление:

Здесь зубья шестерни зацепляются с внутренними зубьями колеса большего диаметра. Преимущества: компактность, большая передача отношения.

3. Эвольвентное зубчатое зацепление:

Профиль зуба в эвольвентном зацеплении представляет собой эвольвенту окружности. Преимущества: постоянство передаточного отношения, плавность работы, меньшие динамические нагрузки.

4. Параметры зубчатого зацепления:

Основные параметры:

- Модуль (m): основной параметр, определяющий размер зуба. m = d / z, где d - делительный диаметр, z - число зубьев. Единица измерения - мм.

- Делительный диаметр (d): диаметр окружности, по которой происходит зацепление зубьев. d = m * z

- Шаг (p): расстояние между соответствующими точками соседних профилей зубьев по делительной окружности. p = π * m

- Угол зацепления (α): угол между касательной к профилю зуба в точке зацепления и линией центров. Типовое значение: 20°.

- Число зубьев (z): количество зубьев на колесе.

- Межосевое расстояние (a): расстояние между осями вращения колес. a = (d1 + d2) / 2 для внешнего зацепления.

5. Расчет зубчатого зацепления:

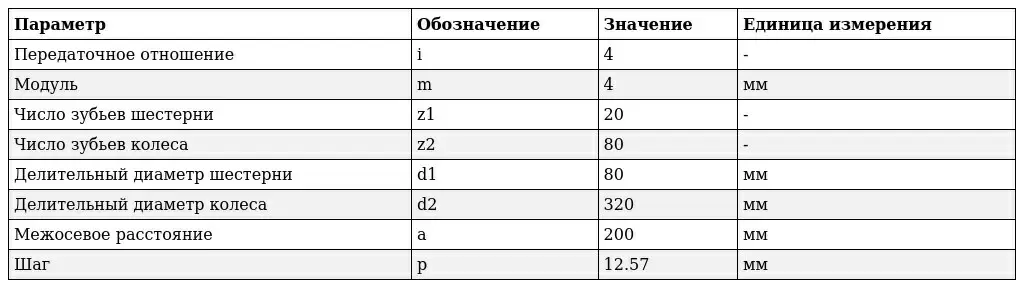

Рассмотрим пример расчета параметров цилиндрической зубчатой передачи с внешним зацеплением.

Пример:

Требуется спроектировать цилиндрическую зубчатую передачу с передаточным отношением i = 4. Модуль m = 4 мм, число зубьев на шестерне z1 = 20.

- Число зубьев на колесе: z2 = z1 * i = 20 * 4 = 80

- Делительные диаметры: d1 = m * z1 = 4 * 20 = 80 мм, d2 = m * z2 = 4 * 80 = 320 мм

- Межосевое расстояние: a = (d1 + d2) / 2 = (80 + 320) / 2 = 200 мм

- Шаг: p = π * m = π * 4 ≈ 12.57 мм

6. Заключение:

Данная статья предоставляет базовые знания о зубчатых зацеплениях. Для более детального проектирования необходимо учитывать дополнительные факторы, такие как: динамические нагрузки, износ, смазка, материалы зубчатых колес, и т.д. Более сложные расчеты требуют применения специализированного программного обеспечения.

Углубленный анализ зубчатых зацеплений

В этой статье мы углубим анализ, рассмотрев дополнительные параметры, формулы и примеры расчета, включая влияние угла зацепления и более сложные аспекты проектирования.

1. Угол зацепления:

Угол зацепления (α) – это угол между касательной к профилю зуба в точке зацепления и линией центров. Стандартный угол зацепления для эвольвентных зубчатых колес составляет 20°, но могут использоваться и другие значения (например, 14.5°, 25°). Выбор угла зацепления влияет на ряд параметров:

- Прочность: больший угол зацепления обычно означает большую контактную жесткость и прочность, но может привести к увеличению боковых сил.

- Износ: оптимальный угол зацепления минимизирует износ зубьев.

- Компактность: меньший угол зацепления позволяет создать более компактные передачи.

Формула для определения длины линии зацепления (L):

L = (m * (z1 + z2) * sin(α)) / (2 * cos(γ))

где:

- m – модуль

- z1, z2 – число зубьев шестерни и колеса соответственно

- α – угол зацепления

- γ – угол спирали (для прямых зубьев γ = 0)

2. Влияние профиля зуба:

Помимо эвольвентного профиля, существуют и другие профили зубьев, например, циклоидальный. Эвольвентный профиль наиболее распространен благодаря своим преимуществам:

- Постоянство передаточного отношения: независимо от положения колес вдоль линии зацепления, передаточное отношение остается постоянным.

- Самоцентрирование: ошибка в межосевом расстоянии не вызывает значительного изменения передаточного отношения.

3. Расчет на прочность:

Прочность зубчатого зацепления определяется по наименьшему напряжению в наиболее нагруженном зубе. Расчет включает в себя определение контактных напряжений и изгибных напряжений. Для упрощенного расчета можно использовать формулу Герца для контактных напряжений:

σ_c = K * √((2 * F * E) / (π * b * L * d_b))

где:

- σ_c – контактное напряжение

- K – коэффициент, учитывающий форму зуба и материал

- F – окружная сила

- E – модуль упругости материала

- b – ширина зуба

- L – длина линии зацепления

- d_b – диаметр базовой окружности

Для изгибных напряжений используются более сложные формулы, часто требующие использования справочных данных и программного обеспечения.

4. Влияние динамических нагрузок:

В реальных условиях на зубчатые колеса действуют динамические нагрузки, вызываемые колебаниями, неравномерностью вращения и другими факторами. Эти нагрузки увеличивают напряжения в зубах и могут привести к преждевременному износу или поломке. Учет динамических нагрузок осуществляется путем введения динамического коэффициента, который увеличивает статическую нагрузку.

5. Расширенный пример расчета:

Рассмотрим передачу с параметрами: m = 5 мм, z1 = 25, z2 = 75, α = 20°, b = 30 мм, F = 1000 Н, E = 210 ГПа, K = 1.5.

- Делительные диаметры: d1 = 5 * 25 = 125 мм, d2 = 5 * 75 = 375 мм

- Межосевое расстояние: a = (125 + 375) / 2 = 250 мм

- Длина линии зацепления (при γ = 0): L = (5 * (25 + 75) * sin(20°)) / (2 * cos(0°)) ≈ 71.7 мм

- Диаметр базовой окружности (d_b = d * cos(α)): d_b1 = 125 * cos(20°) ≈ 117 мм, d_b2 = 375 * cos(20°) ≈ 352 мм. Для расчета возьмем минимальный d_b = d_b1 ≈ 117 мм

- Контактное напряжение (приблизительно): σ_c = 1.5 * √((2 × 1000 × 210e9) / (π × 30 × 71.7 × 117)) ≈ 150 МПа

Этот расчет – упрощенная модель. Для более точного результата необходимо учитывать динамические нагрузки, коэффициенты безопасности и другие факторы.

Шаг и типы зубчатых зацеплений

Рассмотрим более подробно понятие шага в зубчатом зацеплении и различные типы зацеплений, включая их преимущества и недостатки.

1. Шаг в зубчатом зацеплении:

Шаг (p) – это линейное расстояние между соответствующими профилями соседних зубьев, измеренное по делительной окружности. Он тесно связан с модулем (m) и является ключевым параметром, определяющим геометрию зубчатого колеса.

- Прямой шаг (p): Расстояние между одноименными профилями (например, между двумя вершинами или двумя впадинами) соседних зубьев, измеренное вдоль делительной окружности. p = πm (для цилиндрических колес).

- Нормальный шаг (pn): Шаг, проецируемый на плоскость, перпендикулярную к линии зуба. Для цилиндрических колес с прямыми зубьями pn = p. Для конических колес и колес с косыми зубьями pn отличается от p.

- Окружной шаг (pt): Шаг, измеренный по касательной к делительной окружности. Для цилиндрических колес с прямыми зубьями pt = p.

Важно понимать, что шаг – это не просто расстояние между зубьями, а строго определенная величина, определяемая по делительной окружности и связанная с другими параметрами зацепления, такими как модуль и число зубьев. Точность шага критически важна для правильного функционирования передачи. Несоответствие шагов в зацеплении может привести к вибрациям, повышенному износу и поломке.

2. Виды зацеплений:

Помимо уже упомянутых внешнего и внутреннего цилиндрического зацеплений, существуют и другие типы:

a) Цилиндрические зацепления:

- Внешнее зацепление: Зубья шестерни и колеса взаимодействуют с внешних сторон. Наиболее распространенный тип, характеризуется простотой изготовления и надежностью. Передаточное отношение определяется отношением чисел зубьев.

- Внутреннее зацепление: Зубья шестерни зацепляются с внутренними зубьями колеса большего диаметра. Преимущества: компактность (меньшее межосевое расстояние для того же передаточного отношения), большая несущая способность (из-за увеличенной длины линии зацепления). Недостатки: сложность изготовления, повышенные требования к точности.

- Зацепление с косыми зубьями: Зубья имеют наклон относительно оси вращения. Преимущества: более плавная работа, меньший шум, увеличенная несущая способность за счет большей длины линии зацепления. Недостатки: сложность изготовления, появление осевых сил.

- Зацепление с шевронными зубьями: Зубья имеют V-образную форму, образованную двумя косыми зубьями с противоположным наклоном. Преимущества: очень плавная работа, высокая несущая способность, отсутствие осевых сил. Недостатки: сложность изготовления, высокая стоимость.

b) Конические зацепления:

Используются для передачи вращения между валами, пересекающимися под углом. Существуют конические передачи с прямыми, косыми и криволинейными зубьями. Преимущества: компактность, возможность передачи вращения под углом. Недостатки: сложность изготовления, меньшая несущая способность по сравнению с цилиндрическими передачами.

c) Червячные зацепления:

Состоят из червяка (винта) и червячного колеса. Червяк имеет винтовой профиль, который зацепляется с зубьями червячного колеса. Преимущества: большое передаточное отношение, плавность работы, самоторможение (в некоторых случаях). Недостатки: низкий КПД, значительное тепловыделение, сложность изготовления.

d) Планетарные зацепления:

Представляют собой сложную систему, включающую центральное колесо (солнце), сателлиты (малые колеса) и колесо-корона. Преимущества: высокая компактность, возможность получения различных передаточных отношений путем изменения соотношения скоростей вращения элементов. Недостатки: сложность конструкции и регулировки.

3. Выбор типа зацепления:

Выбор типа зацепления зависит от конкретных требований к передаче: передаточное отношение, мощность, скорость, габариты, шум, КПД, стоимость и т.д. Например, для больших передаточных отношений и плавной работы лучше подойдут червячные передачи, а для больших мощностей и высокой скорости – цилиндрические передачи с косыми или шевронными зубьями.

Заключение

Надежная и эффективная работа механизма напрямую зависит от правильного выбора типа зацепления и точности его расчета. Для сложных проектов, требующих высокой точности и учета всех факторов, рекомендуется использовать специализированное программное обеспечение для проектирования зубчатых передач. Это обеспечит оптимальные параметры и продлит срок службы механизма.